流水线可视化电子看板

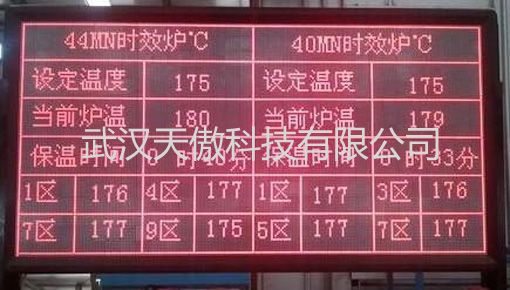

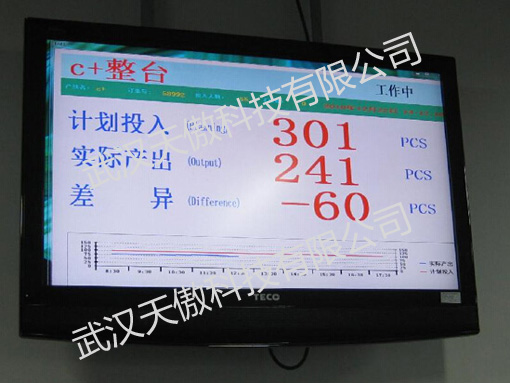

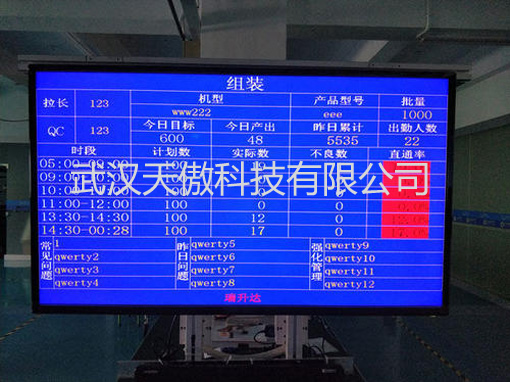

在大型现代化生产企业中,物料和车间生产线之间距离比较远,需要采用合理有效的通信方式使生产线和库房能够相互协作,以便及时解决生产线物料供应问题,从而提高企业生产效率。而流水线可视化电子看板就是其中一个中间呼叫桥梁.通过流水线可视化电子看板,可以在车间现场和物料存储区设置信息显示板,实时反馈生产线上的物料呼叫请求,并指示和分配送物料任务。总之,发生生产异常后,流水线可视化电子看板会马上发布报警呼叫,通知援助人员马上到现场解决问题,在规定的生产节拍内解决故障并复位系统。否则,将提交更上一层管理人员,采取措施,解决当前问题。同时利用流水线可视化电子看板可以明确设备的分布情况和状态,实现对设备的跟踪 ,以便及时实施维修,调校。流水线可视化电子看板能够收集产线上有关设备和质量管理等与生产有关的信息,加以处理后,控制分布于车间各处的灯光和声音报警系统。从而实现生产信息的透明化。

此外,企业还可以通过流水线可视化电子看板将管理思想和工具复制到其他工厂,再进行推广,使其成为整合企业资源的有力工具。目前,国内企业对流水线可视化电子看板的需求将呈上升趋势。据了解,目前流水线可视化电子看板在我国大型企业尤其是企业应用相当普遍。毕竟企业已具备规模化生产,而企业工厂分布各地,迫切需要实时管控所有子企业的生产运营状况。因此,流水线可视化电子看板对的运行提供很好的支撑。此外,企业还可以通过流水线可视化电子看板将管理思想和工具复制到其他工厂,在进行推广,使其成为整合企业资源的有力工具。流水线可视化电子看板在生产计划完成后,自动生成任务派工单,根据生产设备实际加工能力的变化,制定并优化生产的具体过程及各设备的详细操作顺序;为了提高生产柔性,生产任务根据生产执行具体情况及设备情况,结合资源配置进行现场动态分配。

在生产方式中,生产的月度计划是集中制定的,同时需下达到各个工厂以及协作企业。而与此相对应的日生产指令只下达到*后一道工序或总装配线,对其他工序的生产指令通过看板实现。即后道工序“在需要的时候”通过看板向前道工序去领取“所需的量”时,同时就等于向前道工序发出了生产指令。生产线的工人会根据流水线可视化电子看板提供的信息,接收物料(接收)。这样一个从物料的需求提出,到备货准备阶段,物料的周转运输阶段和物料接收阶段全过程的配送体系完成。毕竟企业已具备规模化生产,而企业工厂分布各地,迫切需要实时管控所有子企业的生产运营状况。因此,流水线可视化电子看板对的运行提供很好的支撑。

有关流水线可视化电子看板管理的起源,是日本丰田汽车公司于20世纪50年代从超级市场的运行机制中得到启示,创立的一种独具特色的现代化生产方式。其特征是通过条码扫描快速采集信息,并且通过拉动试生产信息传递形成一个完整的回路。对必需的产品,在必需的时候,只生产必需的数量,以减少库存,提高资金周转率,降低成本。与此同时,看板又使各生产单元实现孤立生产,从而使企业建立了能够自我循环、自我调节的生产管理体系。系统采用无线双向验证方式,保证数据通讯的正确及可视,可靠性同有线数传。如果立刻能够解决,则由班组长解决后关闭流水线可视化电子看板,则全线不会停,也不会对其它工位、工人造成任何影响。在这里要划一个重点:那就是【立刻】。丰田人对立刻的理解,很是讲究,立刻是指在每一辆车的这个循环节拍时间内。

流水线可视化电子看板的排程,主要是以图形展示生产单元的流水线可视化电子看板排队顺序和日程安排等情况,并能实现人机交互,方便管理人员根据生产现场的实际情况手动进行排程。当需要调整看板排程时,管理人员可以通过拖动图标方便地改变看板的顺序;也可以通过点击下方的图例按钮,改变当前位置处的看板状态。看板状态的改变,是由生产现场的条形码扫描装置来触发。当制程开始,扫描条形码,数据反馈到排程模块,看板状态变为“在制”;制程结束,再次扫描,看板状态变成了“满”;产品被取走,扫描条码,看板1次循环结束,完成品数量相应增加。流水线可视化电子看板以流水线可视化电子看板的形式发布、传达到各工序,并且根据看板的执行情况,及时变更流水线可视化电子看板系统中的看板状态。流水线可视化电子看板将精益生产管理与ERP信息系统融合起来,利用图形技术实现“可视的”看板流转过程。流水线可视化电子看板系统不仅适用于重复性、稳定性的环境条件下的大批量生产,而且适用于以下环境条件下的多品种、小批量的订单生产。

在当今市场竞争日趋激烈的情况下,企业要实现更加灵活的生产、更苛刻的质量要求以及具备竞争力的成本优势等目标,只有投资具有成本效益的生产线,使用*新的科技才能达到。没有实施流水线可视化电子看板的企业,发现问题的方式为管理层逐级下问;实施流水线可视化电子看板的企业,发现问题的方式为管理层逐级上报。流水线可视化电子看板能够使生产管理简单化,生产效率提升,并使全体成员参与其中,它针对的是短循环且重复的工作、需要立即协助的工作及品质问题。特别是在时间紧、目标不能妥协的情况下,在必须停下来的时候,管理者要重新思考计划目标。安灯不是一项时髦的技术,通过简单设置的灯光让全员知道,为了整个生产的顺利进-行,必须使问题浮现出来并快速解决。流水线可视化电子看板能够收集产线上有关设备和质量管理等与生产有关的信息,加以处理后,控制分布于车间各处的灯光和声音报警系统。从而实现生产信息的透明化。

此外,企业还可以通过流水线可视化电子看板将管理思想和工具复制到其他工厂,再进行推广,使其成为整合企业资源的有力工具。目前,国内企业对流水线可视化电子看板的需求将呈上升趋势。据了解,目前流水线可视化电子看板在我国大型企业尤其是企业应用相当普遍。毕竟企业已具备规模化生产,而企业工厂分布各地,迫切需要实时管控所有子企业的生产运营状况。因此,流水线可视化电子看板对的运行提供很好的支撑。此外,企业还可以通过流水线可视化电子看板将管理思想和工具复制到其他工厂,在进行推广,使其成为整合企业资源的有力工具。流水线可视化电子看板在生产计划完成后,自动生成任务派工单,根据生产设备实际加工能力的变化,制定并优化生产的具体过程及各设备的详细操作顺序;为了提高生产柔性,生产任务根据生产执行具体情况及设备情况,结合资源配置进行现场动态分配。

对仓储物流配送的需求进行实时呼叫,根据呼叫工位、物资、物料部门进行快速响应.因物流配送对生产过程的影响进行实时记录,并统计及生成有关报表分析。系统能通过人工呼叫、质量数据采集系统反馈等方式、确认装配质量、加工质量、协作件质量等质量原因对生产的影响程序.对影响过程和位置进行实时申报,并对造成的总停线情况及分工位情况进行汇总分析及报表统计。因此,流水线可视化电子看板对的运行提供很好的支撑。此外,企业还可以通过流水线可视化电子看板将管理思想和工具复制到其他工厂,再进行推广,使其成为整合企业资源的有力工具。目前,国内企业对流水线可视化电子看板的需求将呈上升趋势。据了解,目前流水线可视化电子看板在我国大型企业尤其是企业应用相当普遍。毕竟企业已具备规模化生产,而企业工厂分布各地,迫切需要实时管控所有子企业的生产运营状况。因此,流水线可视化电子看板对的运行提供很好的支撑。

流水线可视化电子看板可以根据当日或一周的生产计划进行设置.通过对生产现场的生产节拍进行数据统计,实时地计算出生产计划的执行和生产效率.通过看板进行显示或从公司其它业务系统内提取相关计划数量及实际生产数量。总之,发生生产异常后,流水线可视化电子看板会马上发布报警呼叫,通知援助人员马上到现场解决问题,在规定的生产节拍内解决故障并复位系统。否则,将提交更上一层管理人员,采取措施,解决当前问题。同时利用流水线可视化电子看板可以明确设备的分布情况和状态,实现对设备的跟踪 ,以便及时实施维修,调校。系统实时根据现场的物料消耗进行及时补充。其中流水线可视化电子看板汇总表包括:流水线可视化电子看板时长汇总柱状图、流水线可视化电子看板时长汇总饼图、流水线可视化电子看板柏拉图、流水线可视化电子看板次数汇总饼图等。

此外,企业还可以通过流水线可视化电子看板将管理思想和工具复制到其他工厂,再进行推广,使其成为整合企业资源的有力工具。目前,国内企业对流水线可视化电子看板的需求将呈上升趋势。据了解,目前流水线可视化电子看板在我国大型企业尤其是企业应用相当普遍。毕竟企业已具备规模化生产,而企业工厂分布各地,迫切需要实时管控所有子企业的生产运营状况。因此,流水线可视化电子看板对的运行提供很好的支撑。此外,企业还可以通过流水线可视化电子看板将管理思想和工具复制到其他工厂,在进行推广,使其成为整合企业资源的有力工具。流水线可视化电子看板在生产计划完成后,自动生成任务派工单,根据生产设备实际加工能力的变化,制定并优化生产的具体过程及各设备的详细操作顺序;为了提高生产柔性,生产任务根据生产执行具体情况及设备情况,结合资源配置进行现场动态分配。该系统能够收集生产线上有关设备、生产以及管理的多方面信息。

以上就是"流水线可视化电子看板"的全部内容,如果需要了解更多流水线可视化电子看板相关信息,请访问其它页面或直接与我们联系。

http://www.whtakj.cn